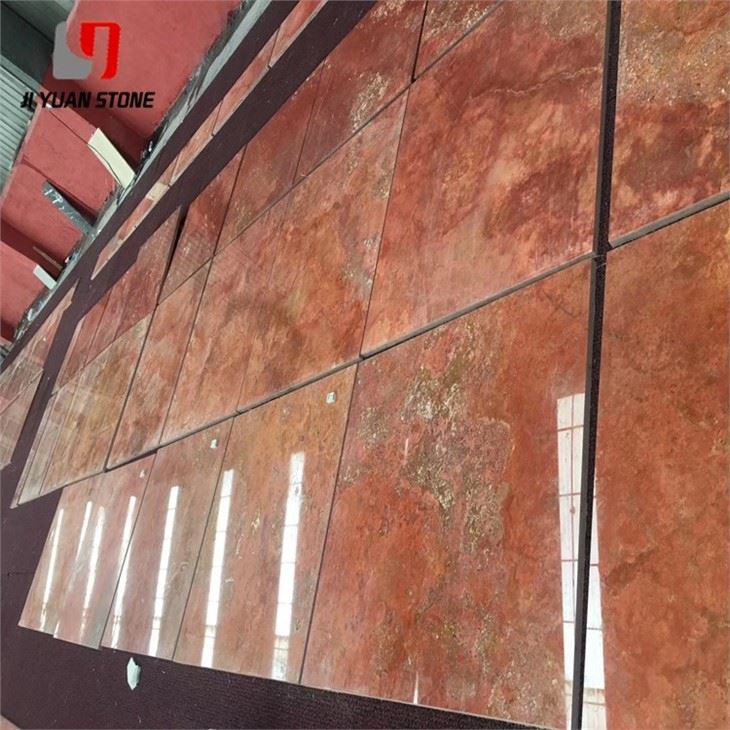

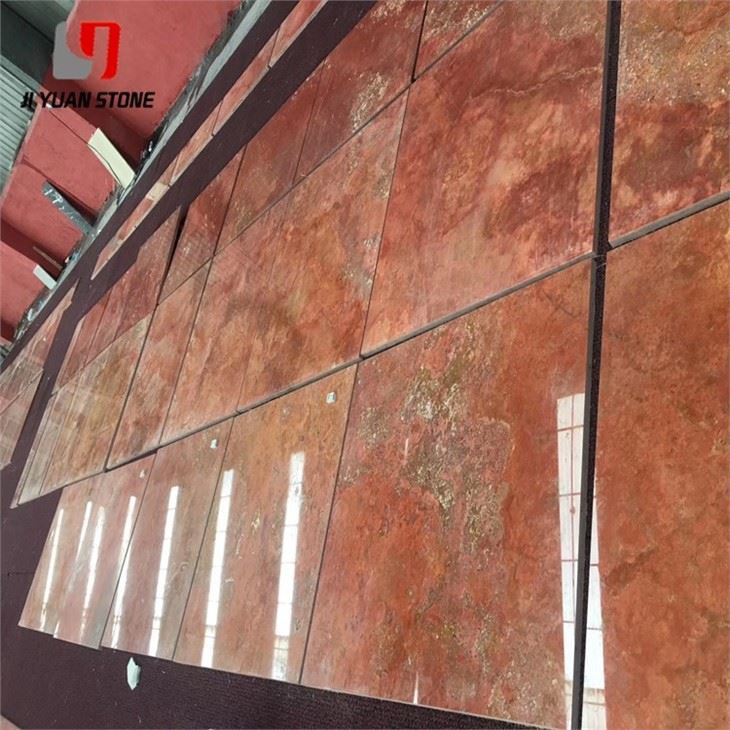

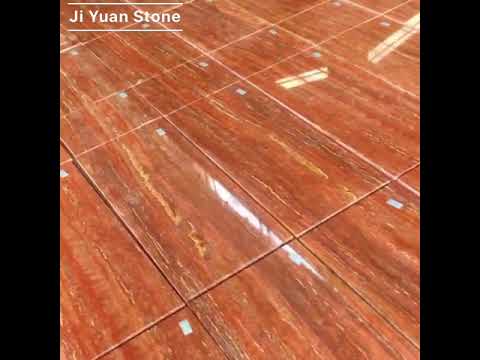

Travertin rouge poli

Travertin rouge poli

Ce travertin rouge arbore une superbe finition polie, ajoutant une touche d'élégance à tout espace. Avec ses variations de couleurs naturelles et sa composition durable, il constitue un choix fiable et élégant pour tout projet d'aménagement intérieur ou extérieur. Profitez des avantages d'une pierre unique et intemporelle qui rehaussera l'esthétique de votre maison ou de votre entreprise.

Analyse du travertin rouge poli

Le travertin rouge poli , connu scientifiquement sous le nom de « travertin », est principalement composé de carbonate de calcium . En raison des nombreux trous qu'il présente, on l'appelle « travertin ». La formation du travertin rouge poli se produit par dépôt, soit par la formation de bulles, soit par la présence de vestiges paléontologiques, qui créent des trous à mesure que la pierre s'érode.

Le charme du travertin rouge poli réside dans sa beauté naturelle , sa simplicité et son élégance , ce qui en fait un choix populaire auprès des designers pour de nombreuses applications, tant en intérieur qu'en extérieur. Il est couramment utilisé pour les revêtements muraux et les sols . Les ouvriers d'usine appliquent souvent de la colle sur la pierre, puis la polissent et la remettent en état. Cependant, un mauvais ajustement de la colle lors de la pose peut entraîner une décoloration : la colle du travertin beige noircit et celle du travertin rouge poli bleuit. De par sa nature poreuse et friable , le travertin rouge poli accumule facilement la saleté et est sujet aux dommages, aux rayures et à une perte de brillance, ce qui peut considérablement altérer son aspect décoratif au fil du temps.

Solutions techniques

La solution recommandée implique un processus complet de nettoyage , de photopolymérisation , de meulage et de cristallisation . Cette approche permet non seulement de remédier aux problèmes de pollution , de rayures et de cassures , mais aussi de combler les trous et d'améliorer l'esthétique générale de la pierre.

1. Normes d’ingénierie :

- Nettoyage de la pollution : Restaurez la couleur et la texture naturelles de la pierre en éliminant les contaminants des trous.

- Traitement global : Effectuer des traitements de raclage et de photopolymérisation pour réparer les trous, en utilisant une colle correspondant à la couleur de la pierre.

- Exigences de durcissement des cristaux : Le durcissement des cristaux doit fournir des propriétés anti-salissures et anti-infiltrations , avec une brillance de surface ≥ 85 degrés .

2. Processus de construction :

Étape 1 : Protection des produits finis

Pour éviter toute contamination des objets environnants, recouvrez-les d' un film plastique et fixez-les avec du papier de masquage . Veillez à ce que les objets soient exempts de poussière pendant le nettoyage et de boue pendant le meulage.

Étape 2 : Traitement du disque de meulage 50#

L'objectif de cette étape est d'exposer la couche cristalline d'origine du travertin afin de le préparer à un nettoyage ultérieur. Deux options sont possibles pour cette étape : le broyage à sec et le broyage à l'eau .

-

Broyage à sec : Bien qu'il soit possible de le faire, le broyage à sec est déconseillé en raison de la poussière générée, qui peut s'accumuler dans les cavités du travertin. Malgré l'utilisation d'une pompe pour éliminer une partie de la poussière, une grande partie reste incrustée, ce qui peut endommager la pierre.

-

Broyage à l'eau : Il est préférable d'utiliser des feuilles de broyage en marbre VD Super (50#) pour le broyage à l'eau, en ajoutant un agent protecteur composite silane VD à l'eau dans un rapport de 1:20. Un pompage régulier de l'eau est essentiel pendant le broyage pour obtenir les meilleurs résultats.

Étape 3 : Traitement avec une brosse abrasive antique 46#

Utilisez une machine à surface en cristal avec une brosse de meulage antique 46# pour nettoyer la colle d'origine des trous, éliminer les parties fragiles entourant les petits trous et éliminer les contaminants de l'intérieur de la pierre.

Étape 4 : Séchage avec ventilateurs

Pour accélérer le séchage des lames, disposez les ventilateurs en rangée selon la taille de la zone (généralement un ventilateur tous les 20 à 30 mètres). Assurez une ventilation adéquate en ouvrant portes, fenêtres et conduits de ventilation pendant l'utilisation des ventilateurs.

Partager